CCD视觉定位与自动焊锡机 从入门到应用的全面指南

引言:自动化时代的精密焊接

在现代电子制造领域,高精度、高效率的焊接需求日益增长。CCD视觉定位技术与自动焊锡机的结合,正成为解决这一需求的关键方案。本教程将带您深入了解CCD视觉定位的原理,并探讨如何将其应用于自动焊锡机中,以实现精准、可靠的自动化焊接流程。

第一部分:CCD视觉定位技术基础

1.1 什么是CCD视觉定位?

CCD(Charge-Coupled Device,电荷耦合器件)视觉定位是一种基于图像处理的精密定位技术。它通过CCD相机捕捉目标物体的图像,利用图像处理算法识别特征点,从而精确计算出物体的位置和角度。

1.2 核心组成

- 成像系统:包括CCD相机、镜头和光源。光源提供稳定照明,确保图像清晰;镜头决定视野和分辨率;相机捕捉图像。

- 图像处理系统:对采集的图像进行预处理(如去噪、增强)、特征提取(如边缘、角点)和位置计算。

- 控制系统:将定位结果转化为机械坐标,驱动执行机构(如焊锡机)动作。

1.3 定位流程

- 图像采集:相机拍摄待焊工件图像。

- 特征识别:软件识别焊点、引脚或标记点。

- 坐标转换:将图像坐标转换为机械坐标系下的精确位置。

- 位置校正:补偿机械误差,实现亚像素级定位精度。

第二部分:自动焊锡机的工作原理

2.1 自动焊锡机概述

自动焊锡机是一种通过程序控制,自动完成送锡、加热和焊接的设备。它通常由运动机构、温控系统、送锡系统和控制系统组成。

2.2 工作流程

- 程序设定:导入或编写焊接路径、温度、送锡量等参数。

- 工件固定:通过夹具或治具固定PCB或电子元件。

- 自动焊接:焊枪按预设轨迹移动,完成点焊或拖焊。

- 质量检查:部分高端设备集成视觉检测,实时监控焊点质量。

第三部分:CCD视觉定位与自动焊锡机的集成应用

3.1 为什么需要集成?

传统自动焊锡机依赖精密夹具和预设坐标,对工件位置一致性要求极高。CCD视觉定位的引入,赋予机器“眼睛”,使其能够:

- 自适应位置偏差:即使工件放置有微小偏移,也能精准识别并调整焊接位置。

- 处理复杂工件:适用于多引脚IC、不规则焊点等复杂场景。

- 提升灵活性:快速切换产品型号,减少治具成本和换线时间。

3.2 集成系统架构

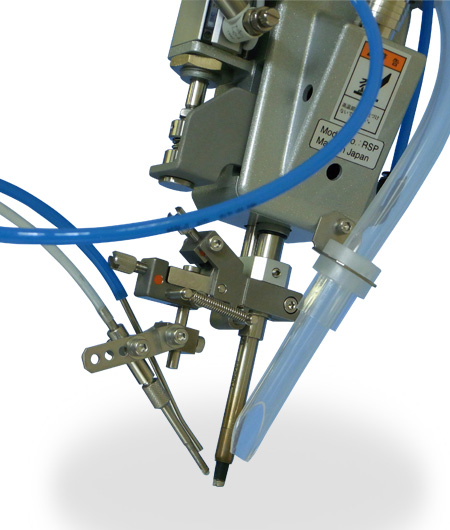

- 视觉定位模块:安装在焊锡机上方或侧方,在焊接前对工件进行拍照定位。

- 数据同步:视觉系统将计算出的偏移量实时发送给焊锡机控制系统。

- 路径修正:焊锡机根据偏移量动态调整焊接路径,确保焊点准确。

- 闭环反馈:部分系统在焊接后可进行二次视觉检查,形成质量闭环。

3.3 操作教程:基本设置与校准步骤

步骤一:系统硬件安装与连接

- 将CCD相机稳固安装在焊锡机工作区域上方,确保视野覆盖整个工件。

- 连接相机、光源控制器与工控机,并接通自动焊锡机主控系统。

步骤二:软件配置与标定

1. 打开视觉定位软件,设置相机参数(如曝光时间、增益)。

2. 进行相机标定:使用标准标定板,建立图像像素坐标与机械毫米坐标的精确映射关系。这是保证定位精度的关键。

3. 在软件中定义特征模板:拍摄一个标准工件,框选需要识别的焊盘或引脚作为模板。

步骤三:焊接程序编程与视觉关联

1. 在自动焊锡机编程软件中,基于标准位置,编写焊接路径程序。

2. 将视觉系统识别到的特征点位置设为程序参考原点。

3. 设置允许的位置容差和视觉重试次数。

步骤四:试运行与精度验证

1. 放置测试工件,启动系统。观察视觉定位识别过程和焊枪移动路径。

2. 使用高倍显微镜或AOI设备检查首批焊点质量,测量实际焊点与理论位置的偏差。

3. 根据偏差微调视觉参数或机械补偿值,直至达到要求精度(通常可达±0.02mm)。

步骤五:批量生产与监控

- 投入正式生产,定期使用标准校验板检查视觉系统稳定性。

- 监控焊点质量报表,建立工艺数据库。

第四部分:常见问题与优化技巧

4.1 常见问题排查

- 识别失败:检查光照是否均匀稳定;清洁镜头和工件表面;优化特征模板对比度。

- 定位精度不足:重新进行高精度相机标定;检查机械振动或背光干扰;升级更高分辨率的相机镜头。

- 系统延迟:优化图像处理算法;确保工控机算力足够;采用更高速的通信接口。

4.2 性能优化技巧

- 光源选择:根据工件表面特性(如反光、颜色)选择合适的光源(环形光、同轴光、背光)。

- 多重定位:对大型或复杂工件,采用多个特征点取平均或基准点+关联点的方式提升可靠性。

- 温度补偿:焊接区域高温可能影响空气折射,导致视觉微小漂移,可考虑加入温度补偿算法。

##

CCD视觉定位技术与自动焊锡机的深度融合,标志着电子焊接进入了智能化、柔性化的新阶段。它大幅降低了对人工操作和精密治具的依赖,显著提升了生产效率和产品一致性。掌握其原理与应用,对于推进制造业自动化升级至关重要。随着AI视觉算法的进步,未来的系统将更加智能,能够处理更复杂的工艺挑战,为精密电子制造提供更强大的支撑。

如若转载,请注明出处:http://www.shjiece.com/product/299.html

更新时间:2026-02-23 13:25:15